Problemy rozwiązuj jak najlepsi na świecie!

Czy rozmiar ma znaczenie? W czym płachta papieru A0 może być lepsza od kartki A3? Rację ma statystyka czy może mniej naukowe, ale sprawdzone wiercenie dziury w brzuchu? A może 8 kroków przybliży Cię do rozwiązania problemu? Zdziwisz się, ale wszystko to można zamknąć w małym kółku podzielonym na ćwiartki...

TOYOTA działa na kartce A3

Od Toyoty wiele się zaczęło, zacznijmy dzisiaj i my. Choć tak naprawdę, to należałoby się zastanowić czy Toyota sama wymyśliła to, co nazywamy dzisiaj lean? Nie do końca tak jest… ale to temat na osobny wpis. Jak sama nazwa wskazuje, A3 to rozmiar arkusza papieru, który jest narzędziem wspomagającym proces rozwiązywania problemów.

I tak należy patrzeć na wszystkie przedstawione poniżej formaty – to tylko narzędzia, które mają pomóc w systematyzacji tego procesu, w jego uporządkowaniu, nadaniu właściwej kolejności. No właśnie, inną nazwą A3 jest „Systematic Problem Solving” z ang. metodyczne rozwiązywanie problemów. Nie tłumaczcie tego jako systematyczne, bo chodzi o metodę a nie systematyczność.

Co zatem mamy na tym arkuszu A3? Zobaczmy:

Hmm… no w zasadzie, to Ameryki nie odkryliśmy, prawda? Po kolei: definiujemy, kto ma się zająć problemem, opisujemy na czym rzecz polega, analizujemy problem, znajdujemy przyczynę, wprowadzamy odpowiednie działania, sprawdzamy efekt i (jeśli wszystko jest OK) utrwalamy wprowadzone zmiany robiąc z nich obowiązujący standard postępowania. Brzmi znajomo? Powinno, ale o tym na końcu. Przejdźmy dalej.

AUTOLIV stosuje 8 kroków do rozwiązania problemu

Klasyka z klasyki, praktycznie to, co robi Toyota na kartce A3 umieszczono w trochę innym formacie, dostosowanym do specyfiki firmy. Niektóre elementy z A3 zostały bardziej precyzyjnie opisane, wskazując konkretniej, co należy zrobić. Nie oznacza to, że w Toyocie tego się nie robi – przecież także używają powszechnie stosowanych narzędzi jakościowych – tutaj jednak format jeszcze bardziej wspomaga użytkownika.

Ten skromnie wyglądający raport 8D jest jednak potężnym narzędziem. Dobrze przeprowadzony proces rozwiązywania problemu prowadzi do jego skutecznego wyeliminowania. Procedura nie jest krótka, za każdą linijka raportu kryje się szereg działań, które trzeba podjąć. Weryfikacja wewnętrznych dokumentów, procedur, instrukcji jest niezbędna przy rozbudowanym systemie produkcyjnym. Istotą skutecznego działania jest zrobienie dobrego użytku z powszechnie znanych narzędzi jakościowych, na które przecież nikt nie ma monopolu. Więcej o tej metodzie pisałem tutaj: 8 kroków do rozwiązania Twojego problemu.

GM wierci dziurę w brzuchu

Znasz 5xDLACZEGO? Czym jest i jak używać tego narzędzia pisałem w 5WHY – pytaj „dlaczego?”. Jak po mistrzowsku wykorzystać tak proste narzędzie jak 5WHY? Trzeba tak długo wiercić dziurę w brzuchu, aż dojdziesz do sedna sprawy. Stąd zapewne wywodzi się nazwa tegoż narzędzia: „Drill Deep&Wide” z ang. wierć głęboko i szeroko. To nie żart, a wiercenie to potrafi być bardzo bolesne. Zwłaszcza dla tych, którzy mają coś na sumieniu. Na czym rzecz polega? Jeśli Twoje akcje poreklamacyjne nie są zadowalające, General Motors wprawia w ruch poniższą wiertarkę…

Zwykłe „5WHY?”, czyż nie? Z pozoru banalne narzędzie, które na co dzień stosujemy do rozwiązywania prostych tematów. I zwykle jest ono bardzo skuteczne. Dlaczego to miałoby być takie bolesne? Bo wierci jednocześnie trzy dziury! Dlaczego wyprodukowano, dlaczego nie wykryto oraz dlaczego nie przewidziano (możliwości wyprodukowania i niewykrycia) wady! Do każdego z tych trzech elementów robisz 5WHY, więc wchodzisz głęboko.

A potem idziemy w poprzek, szeroko – do każdej odpowiedzi na pytanie musisz zdefiniować akcję korygującą. Do każdej! Nie tylko do tej ostatniej. W tym, oczywiście, do rzeczywistej przyczyny problemu (ang. root-cause). Więc dostarczając klientowi jeden problem musisz w zamian wdrożyć kilkanaście skutecznych akcji w trzech różnych obszarach. Nie ma opcji, abyś problemu nie wyeliminował. Bolało? Miało boleć, jak u dentysty, ale już po wszystkim.

MOTOROLA podchodzi do tematu naukowo

„Statystyka nie kłamie. Kłamią jedynie statystycy” pisał J.L. Wiśniewski w S@motności w sieci. Warto więc zrobić ze statystyki użytek. Do ulepszania procesów, ale i rozwiązywania problemów zaprzęgła ją Motorola. Dimejk (z ang. də-MAY-ick), tak popularnie nazywana jest ta metoda. To oczywiście skrótowiec, pochodzący od DMAIC gdzie D to define, M to measure, A to analyse, I to improve a C to control. Po polsku zaś mamy, odpowiednio: zdefiniuj, zmierz, przeanalizuj, popraw, sprawdź.

Metoda opiera się na zbieraniu i analizowaniu danych, wejść i wyjść z procesu, z użyciem narzędzi statystycznych. Powyższa ilustracja tylko symbolicznie oddaje to, co dzieje się w trakcie całego procesu DMAIC. Jeśli matematyka nie jest Ci obca, nie boisz się statystyki, albo zwyczajnie: chcesz w końcu rozwiązać problem, z którym niejeden już mierzył się na kilka sposobów, ale bezskutecznie to zaprzęgnij do tego DMAIC’a!

Jak do niego się zabrać? Polecam cykl filmów Mistrza Ciągłej Poprawy, Igora Łęgowskiego, który w kilkuminutowych odcinkach tłumaczy wszystko krok po kroku. Przejdź do filmów -> DMAIC. Ale po obejrzeniu nie zapomnij wrócić, bo mam dla Ciebie coś specjalnego.

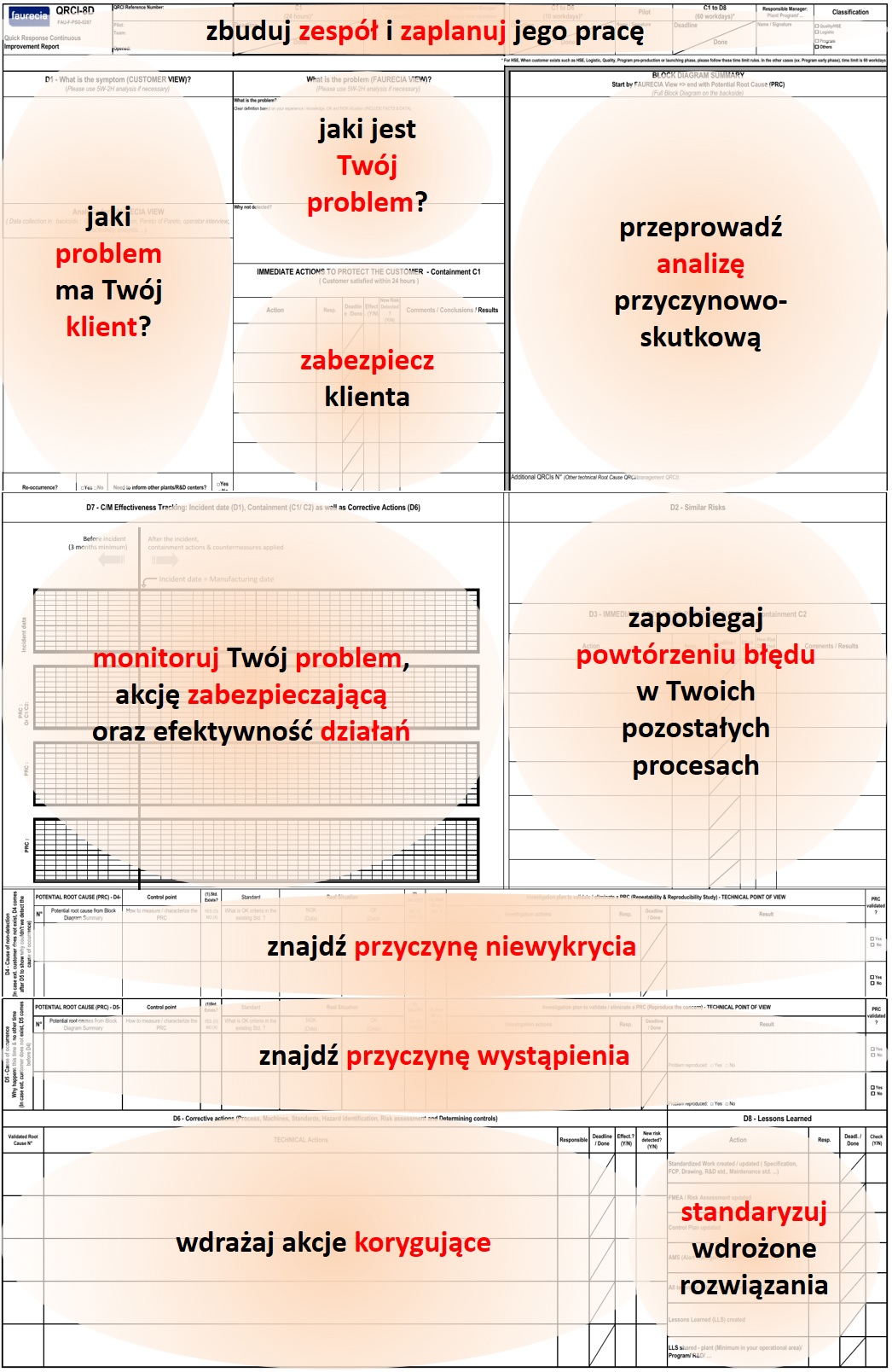

FAURECIA poprowadzi Cię za rączkę

To nie jest, ani przesada, ani ironia. Wielka płachta papieru w rozmiarze A0 może przy pierwszym kontakcie onieśmielać, to fakt. Jednak przy bliższym zapoznaniu ta metoda tylko zyskuje. QRCI czyli Quick Response, Continuous Improvement z ang. szybka reakcja, ciągłe doskonalenie jest narzędziem, które zawiera praktycznie wszystko to, co każde z zaprezentowanych powyżej.

A więc jest jak u innych: zespół, jest analiza problemu, są przyczyny oraz akcje korygujące, a także ich weryfikacja i standaryzacja. Formularz prowadzi Cię przez proces rozwiązywania problemów jak za rączkę. Ale jest też dużo więcej, spójrz:

Pojawia się tutaj zróżnicowanie w postrzeganiu problemu: co innego jest problemem klienta, a co innego jest problemem firmy. Można powiedzieć, że przecież to to samo, ale faktem jest, że patrząc na temat z dwóch różnych perspektyw można dojść do różnych wniosków. Akcje zabezpieczające klienta wcale nie muszą pokrywać się z akcjami zabezpieczającymi proces firmy.

Na tym samym arkuszu masz także do dyspozycji pole, na którym monitorujesz występowanie problemu (nawet w okresie, przed jego ujawnieniem – podróżujesz więc w czasie), skuteczność akcji zabezpieczających a także efektywność działań, które wdrażasz. OK, powiesz, że to wszystko występuje także w pozostałych metodach, na dokumentach towarzyszących. Prawda, ale tutaj za to masz piękną wizualizację tych trzech czynników, na jednej osi czasu – widać wszystko, jak na dłoni.

Jak więc mam rozwiązać mój problem?

Wszystkie zaprezentowane powyżej metody zawierają powszechnie znane elementy. Jedni układają te klocki tak, inni inaczej. Każdy dąży w swoich działaniach do znalezienia rzeczywistej przyczyny problemu, a następnie ją eliminuje. Pracownicy tych firm wiedzą, że usuwanie symptomów problemu jest nieskuteczne. Dlatego drążą temat wszelkimi możliwymi narzędziami, aż dotrą do sedna. A więc to nie formularz jest kluczem do rozwiązania Twojego problemu. Możesz używać dowolnego, albo… żadnego!

Zauważ, że wszystkie przytoczone metody opierają się na pewnej podstawowej, niezmiennej kolejności działań. Najpierw następuje analiza przyczynowo-skutkowa z której powstaje PLAN. Następnie rozwiązania problemu są WDRAŻANE. Po tym następuje faza WERYFIKACJI. A jeśli akcje są skuteczne, to nowy sposób pracy jest zamieniany na NOWY STANDARD.

Wiesz, co mam na myśli? Tak! To jest PDCA – tyle, że trochę większe, niż drobne, codzienne akcje (pisałem o tym w PDCA – planuj, wykonuj, sprawdzaj, działaj!). Każdy rozwiązany problem to kolejny schodek w rozwoju. To też jest KAIZEN, ciągle doskonalenie. Widzisz więc, że nie tylko propozycje ulepszeń (zwane też sugestiami pracowniczymi czy wnioskami modernizacyjnymi), nie tylko wyniki warsztatów optymalizacyjnych, ale także Twoje problemy są napędem ciągłego doskonalenia.

Często, zamiast szukać ulepszeń, warto porządnie (skutecznie i trwale!) rozwiązywać trapiące nas problemy. Tym bardziej, że od nich nie uciekniemy, a większość będzie wracała jak bumerang. Pomyśl o tym, zanim jutro złożysz kolejny pomysł na udoskonalenie Twojego procesu. Na czym więcej zyskasz: na drobnej poprawie czy na usunięciu uciążliwego problemu?

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.